摘要:开瓶器的工艺流程包括设计、材料选择、制造、加工、组装、检测等环节。首先根据需求进行设计,选择适当的金属材料,经过切割、打磨、焊接等制造过程,完成各部件的制作。随后进行精密加工,如抛光、热处理等,确保开瓶器质量。最后进行组装,并经过严格检测,确保性能和使用安全。开瓶器的工艺流程注重细节和质量控制,以提供高质量、可靠的产品。

本文目录导读:

开瓶器的工艺流程探究

开瓶器作为一种常见的工具,广泛应用于开启各类瓶装的包装,尤其在酒水、饮料等领域扮演着重要角色,本文将详细介绍开瓶器的工艺流程,包括材料选择、设计、制造、质量检测与改进等环节。

材料选择

开瓶器的材料选择至关重要,直接关系到其使用寿命和安全性,常用的材料包括不锈钢、碳钢、铝合金等,这些材料具有良好的强度、耐磨性、耐腐蚀性,并且成本适中,在选择材料时,还需考虑材料的可加工性和环保性。

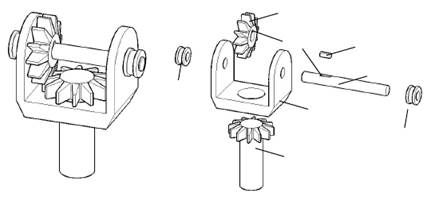

设计环节

设计是开瓶器工艺流程中的关键环节,设计过程中需充分考虑开瓶器的功能需求、使用场景及用户体验,设计师需根据目标市场的需求和竞争态势,确定开瓶器的外观、尺寸、结构等,还需关注开瓶器的力学原理,确保其在不同瓶型的开启过程中都能表现出良好的性能。

制造流程

制造环节是开瓶器工艺流程中实际将设计转化为产品的过程,具体流程如下:

1、原料准备:根据设计需求,准备相应的金属材料。

2、下料:通过切割设备将原料切割成所需形状。

3、加工:通过钻孔、车削、铣削等工艺,对材料进行初步加工。

4、热处理:提高材料的硬度和耐磨性,改善其力学性能。

5、表面处理:进行抛光、喷涂等处理,提高开瓶器的美观度和耐腐蚀性。

6、组装:将各个部件组装在一起,形成完整的开瓶器。

质量检测

质量检测是确保开瓶器质量的重要环节,检测内容包括外观检测、尺寸检测、性能测试等,外观检测主要检查开瓶器表面是否有瑕疵、划痕等;尺寸检测确保开瓶器的尺寸符合设计要求;性能测试则检验开瓶器的实际使用效果,如开启力度、使用寿命等。

产品改进

根据质量检测的结果,对开瓶器进行改进,针对检测中发现的问题,分析原因并采取相应的改进措施,若性能测试不达标,可能需要调整开瓶器的结构或材料;若外观存在瑕疵,则可能需要改进表面处理工艺,通过不断的改进和优化,提高开瓶器的质量和性能。

包装与物流

完成制造和检测环节后,开瓶器将进入包装与物流环节,在包装过程中,需确保开瓶器不受损坏,并且方便存储和运输,物流环节则需确保产品按时送达客户手中。

开瓶器的工艺流程包括材料选择、设计、制造、质量检测与改进、包装与物流等环节,每个环节都至关重要,共同决定了开瓶器的质量和性能,通过不断优化工艺流程,可以提高开瓶器的质量,满足客户需求,增强市场竞争力,随着科技的进步和市场需求的变化,开瓶器的工艺流程也将不断发展和完善。

参考文献

(此处留空,等待进一步添加相关参考文献)

附录

(此处可附上开瓶器工艺流程的相关图片、数据表等)

通过以上介绍,我们对开瓶器的工艺流程有了更深入的了解,在实际生产过程中,还需根据具体情况进行调整和优化,以确保开瓶器的质量和性能达到最佳状态。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...