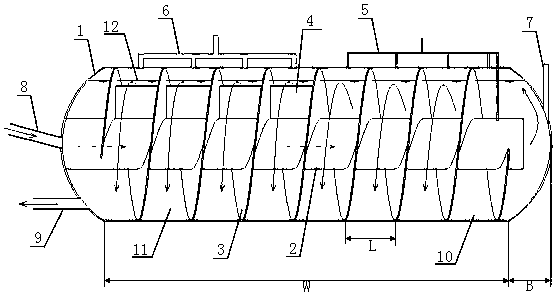

络筒工序旨在将纺纱过程中的连续纱线进行卷绕和成型,形成一定规格要求的筒子,以便于后续加工和使用。其工艺要求包括保证筒子质量、成型良好、卷绕密度均匀、表面光洁无毛病,同时要确保生产效率及操作安全。这一工序对于提高纱线质量、优化后续加工流程具有重要意义。

本文目录导读:

络筒工序的目的

络筒,作为纺织工艺中的一个重要环节,其主要目的有以下几个方面:

1、卷绕与成型:将纺丝或加工过程中的连续丝条按照一定的规格和要求卷绕成一定形状和大小的筒子,以便于后续的加工和使用。

2、便于储存和运输:络筒工序能够将连续的丝条转化为便于储存和运输的筒子形式,有效节省空间,提高物流效率。

3、提高产品质量:通过络筒工序,可以检测并剔除不合格品,保证后续加工的产品质量,通过合理的卷绕方式,可以防止丝条在后续加工过程中的松散、断裂等问题。

4、调整工艺参数:在络筒过程中,可以根据生产需要调整工艺参数,如张力、卷绕密度等,以满足不同产品的生产要求。

络筒工序的工艺要求

为了保证络筒工序的顺利进行以及满足生产需求,以下是络筒工序的主要工艺要求:

1、筒子成型要求:筒子应卷绕紧密,表面平整,无凹凸不平、松散或过于紧密的现象,筒子的直径和宽度应符合规定标准,以便于后续的加工和使用。

2、卷绕张力控制:在络筒过程中,要保持适当的卷绕张力,以确保丝条在卷绕过程中不产生松弛、断裂或过度拉伸等现象,张力的控制要根据丝条的材质、直径等因素进行调整。

3、剔除不合格品:在络筒过程中,要严格检查丝条的质量,剔除断裂、毛丝、油污等不合格品,以保证产品质量。

4、工艺参数调整:根据生产需要和产品要求,调整络筒机的工艺参数,如卷绕速度、卷绕密度、张力等,参数的调整要确保产品的质量和生产效率。

5、设备维护与清洁:络筒机设备要定期维护和清洁,以保证设备的正常运行和产品的卫生,设备的维护包括检查机械部件的磨损情况、更换易损件等,清洁工作主要包括清除设备内部的残留物、保持设备表面的清洁等。

6、生产记录与数据管理:在络筒过程中,要做好生产记录和数据管理,包括生产数量、产品质量、设备运行参数等,这些数据的记录和分析有助于了解生产情况,优化生产流程,提高生产效率。

7、安全操作规范:在络筒过程中,要遵守安全操作规范,确保工作人员的安全,如禁止在设备运行时进行维护、清洁工作,避免机械伤害、烫伤等事故的发生。

8、与其他工序的衔接:络筒工序要与前后的工序紧密衔接,确保生产的连续性和稳定性,前道工序要为络筒工序提供合格的丝条,后道工序要根据筒子的规格和要求进行加工和使用。

络筒工序在纺织生产中起着至关重要的作用,通过合理的工艺设置和操作规范,可以保证生产的顺利进行,提高产品质量和生产效率,要注意与其他工序的衔接和配合,确保整个生产流程的连续性和稳定性。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...