摘要:本指南详细介绍了锻造模具制作的全过程,从设计到完成。涵盖了模具设计的要点、材料选择、加工流程、热处理技术、质量检测及后期维护等各个环节。本指南旨在帮助读者掌握锻造模具制作的核心技术,提高制作效率,确保模具的质量和性能。

本文目录导读:

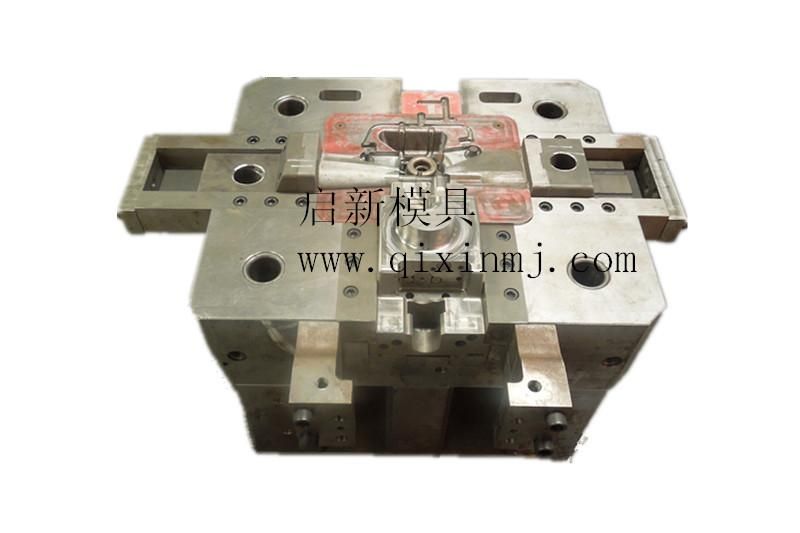

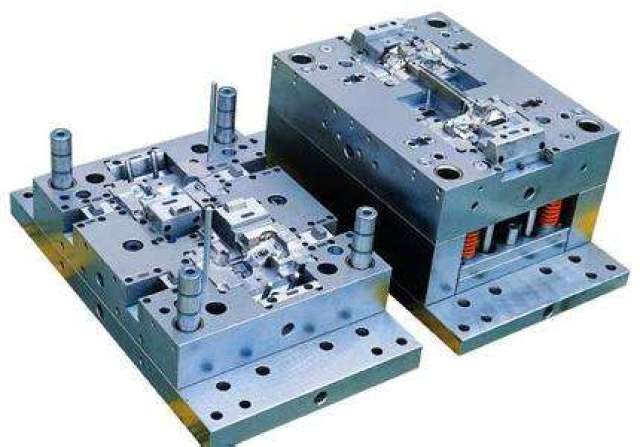

锻造模具在制造业中扮演着至关重要的角色,模具的质量和精度直接影响到锻造产品的质量和生产效率,掌握锻造模具制作的全过程对于提高产品质量和生产效益具有重要意义,本文将详细介绍锻造模具制作的各个环节,包括设计、材料选择、加工、调试和维护等。

设计

1、需求分析:明确锻造产品的规格、材质、数量等要求,以便为模具设计提供依据。

2、结构设计:根据需求分析,设计出合理的模具结构,模具结构应满足强度高、刚性好、易于加工和调试等要求。

3、绘图:使用CAD等绘图软件,绘制出模具的二维图纸和三维模型。

4、审核与优化:对设计图纸进行审核,确保模具设计的合理性和可行性,并根据实际情况进行优化。

材料选择

1、钢材选择:根据锻造产品的材质和模具的使用要求,选择合适的钢材,常用的模具钢材包括高速钢、合金钢、碳素钢等。

2、热处理:根据模具的使用要求,对钢材进行热处理,以提高其硬度和耐磨性。

加工

1、模具零件加工:根据设计图纸,对模具各个零件进行加工,加工过程中应保证零件的精度和表面质量。

2、组装与试装:将加工好的模具零件进行组装,并进行试装,以确保模具的装配精度和性能。

3、调试与优化:在试装过程中,可能会发现一些问题和不足,需要进行调试和优化,以提高模具的性能和使用寿命。

模具制作流程详解

1、原料准备:准备所需的钢材、切削工具、测量仪器等。

2、下料:根据设计图纸,使用切割设备将钢材切割成所需形状和尺寸。

3、粗加工:对切割好的钢材进行粗铣、钻孔等加工,以形成模具的基本形状。

4、精加工:对模具零件进行精细加工,包括铣削、研磨、抛光等,以保证零件的精度和表面质量。

5、热处理:对模具钢材进行淬火、回火等热处理,以提高其硬度和耐磨性。

6、组装:将加工好的模具零件进行组装,确保各个零件之间的配合精度。

7、试装与调试:对组装好的模具进行试装,检查其性能是否满足要求,并进行必要的调试和优化。

8、维护与管理:在使用过程中,定期对模具进行检查、维护和保养,以延长其使用寿命。

注意事项

1、安全操作:在模具制作过程中,要注意安全操作,避免工伤事故。

2、精度控制:在制作过程中,要严格控制各个环节的精度,以确保最终产品的质量和性能。

3、合理使用设备:合理使用切削设备、测量仪器等设备,以提高生产效率和产品质量。

4、持续改进:在制作过程中,要不断总结经验,发现问题并进行改进,以提高制作水平和产品质量。

锻造模具制作是一个复杂的过程,需要掌握设计、材料选择、加工、调试和维护等各个环节,本文详细介绍了锻造模具制作的全过程,希望能为相关从业人员提供有益的参考,在实际操作过程中,要注意安全操作、精度控制、合理使用设备和持续改进等方面的问题,以提高制作水平和产品质量,通过不断的学习和实践,相信从业人员能够制作出更加优质、高效的锻造模具,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...